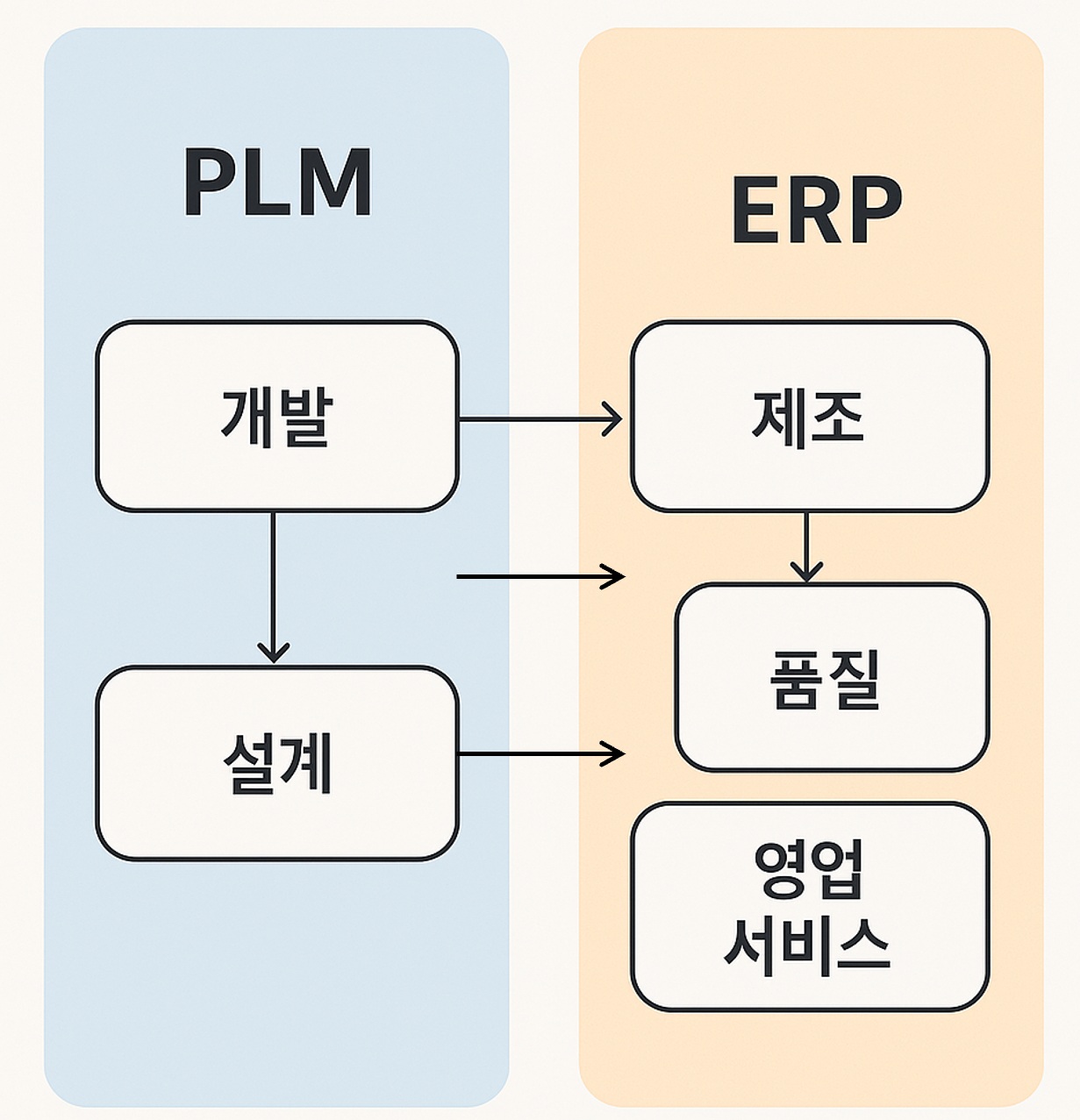

제품 하나가 고객의 손에 닿기까지는 꽤 긴 여정이 필요합니다. 아이디어가 설계로 이어지고, 설계가 생산으로 이어지며, 생산된 제품이 유통과 서비스를 거쳐 완전한 ‘제품 경험’으로 마무리되죠. 이 모든 과정을 IT 시스템이 뒷받침하는데, 핵심 역할을 하는 두 축이 바로 PLM과 ERP입니다.

그런데, 이 둘이 따로 논다면?

설계 변경이 생산에 반영되지 않거나, 자재를 잘못 발주하는 일이 생기게 됩니다. 그래서 오늘은 이 두 시스템의 차이점부터 시작해서 어떻게 효과적으로 통합하고, 데이터의 흐름과 일관성을 유지할 수 있는지 하나의 흐름으로 정리해 보겠습니다.

🧩PLM vs ERP – 역할부터 다르다

먼저 간단히 두 시스템의 역할을 구분해볼게요.

- PLM (Product Lifecycle Management)

제품의 기획, 설계, 개발, 테스트, 변경 이력 등 ‘제품이 태어나기 전’까지의 모든 정보와 과정을 관리합니다.

→ 주 사용 부서: 설계팀, 개발팀, 품질팀 - ERP (Enterprise Resource Planning)

자재 발주, 생산, 재고, 출하, 회계 등 ‘제품이 만들어진 후’에 필요한 자원과 일정을 관리합니다.

→ 주 사용 부서: 생산팀, 품질팀, 구매팀, 물류팀, 회계팀, 영업, 서비스

🚩 핵심 차이:

PLM은 어떻게 만들지를 정리하고, ERP는 그걸 기반으로 실제로 만드는 역할을 해요.

왜 함께 움직여야 할까?

두 시스템이 따로 작동한다면, 업무는 끊기고 사람의 수작업이 계속 필요하게 됩니다. 예를 들어…

- 설계 BOM이 바뀌었는데 ERP에서 자재 주문이 이미 나갔다?

- 개발자가 새로운 부품을 반영했는데 생산팀은 이전 버전으로 조립 중이다?

이런 상황은 모두 PLM과 ERP의 연계 부족, 그리고 데이터 불일치 때문에 발생합니다.

결론:

제품 정보는 개발에서 제조, 영업까지 하나의 흐름으로 이어져야 합니다. 그 중심에는 PLM과 ERP의 연계와 통합 시스템 구축이 필요하죠.

🧠PLM과 ERP, 어떻게 통합할까?

기업들은 점점 이 두 시스템을 하나처럼 연결하려는 노력을 하고 있습니다. 대표적인 전략은 다음과 같습니다:

1. 시스템 간 인터페이스 구축

PLM에서 만든 BOM, 부품 정보, 변경 이력 등을 ERP로 자동 전송해주는 인터페이스를 개발합니다. 이를 통해 중복 입력을 줄이고, 최신 정보가 양쪽 시스템에 동시에 반영되도록 합니다.

2. 데이터 구조 표준화

PLM과 ERP의 데이터 포맷이 다르면 연계가 어려워요. 예를 들어, 부품 명명 규칙이나 코드 체계가 다르면 매핑에 문제가 생기죠.

→ 데이터 정의, 단위, 포맷 규격과 같은 데이터를 사전에 통일해야 합니다.

3. 변경 이력 자동 동기화

설계 변경이 있을 때, ERP에도 자동으로 반영되도록 설계 변경 워크플로우를 연동합니다. 이때 변경 이유, 영향도 분석 결과 등도 함께 전달되면 훨씬 좋죠.

4. 부서 간 협업 프로세스 정립

기술만 갖춘다고 통합이 완성되는 건 아닙니다. 설계팀과 생산팀, 구매팀이 같은 목표를 향해 움직이도록 워크플로우와 책임 범위를 명확히 하는 게 중요합니다.

다음으로는 실제 통합 작업을 진행할 때 간과하기 쉬운 실수와 해결 방안들에 대해서 알아보겠습니다.

✅ 자주 발생하는 실수와 해결 팁

1. PLM과 ERP를 단순 시스템 통합으로만 인식함

- 실수: "API만 연결하면 끝난다"는 생각으로 기술적 연결에만 집중

- 해결 팁: 시스템보다 먼저 프로세스 연계와 역할 정의를 명확히 해야 함

→ 어떤 데이터가 언제, 어디서, 어떻게 흐를지를 먼저 설계해야 합니다.

2. 데이터 구조와 정의가 부정확하거나 불일치함

- 실수: PLM의 BOM(구성 정보)과 ERP의 BOM(제조용)이 다른데 이를 무시하고 통합 시도

- 해결 팁: 두 시스템 간에 사용하는 데이터 모델의 차이를 명확히 파악하고,

표준화 작업(BOM Level 정리, 코드 체계 통일 등)을 먼저 수행해야 합니다.

3. 조직 간 협업 구조가 부재함

- 실수: PLM은 R&D팀 주도, ERP는 생산/구매팀 주도로 따로따로 운영

- 해결 팁: 연계 프로젝트는 부서 간 통합 TF팀을 구성해서

공통 언어와 목표를 공유하고 의사결정 구조를 통합해야 합니다.

4. 파일이나 문서 중심의 통합 시도

- 실수: 설계 데이터를 PDF나 Excel로 넘기고, 사람이 수동으로 입력

- 해결 팁: PLM과 ERP의 연계를 통해 가능한 구조화된 데이터를 자동 전달하도록 설계해야

→ 예: 부품번호, 설계 BOM, 변경이력 등의 자동 연동

5. Change Management 미흡

- 실수: 설계 변경이 발생했을 때 ERP에 자동 반영되지 않음

- 해결 팁: PLM에서 발생한 변경 이력이 ERP에 반영되도록 워크플로우 연계 설계 필요

→ 변경통보, 승인흐름, 자동 업데이트 등

6. 사용자 교육 및 Change Management 부족

- 실수: 시스템은 연동되었지만, 현업이 기존 방식 고수

- 해결 팁: 사용자 입장에서의 직관적인 UI, 단계별 교육, 파일럿 프로젝트 운영 등이 필수

7. 단계별 로드맵 없이 한 번에 구축 시도

- 실수: "전체를 한 번에" 연동하려다가 실패

- 해결 팁: 우선순위가 높은 모듈부터 단계적으로 연동하고 검증하며 확장해야 함

→ 예: 설계 BOM → 제조 BOM → 품질/영업 데이터 순

🧱데이터 일관성 유지

통합 시스템이 제대로 작동하려면 결국 핵심은 데이터 일관성 유지입니다.

✔ 개발 ~ 영업까지 이어지는 데이터 흐름 예시:

- 설계팀(PLM): 제품 모델, 도면, BOM 등록

- 품질팀(PLM): 시험 결과, 변경 이력 업데이트

- 생산팀(ERP): BOM 기반 자재 소요 계획 수립

- 구매팀(ERP): 부품 발주 및 입고 관리

- 영업팀(ERP): 출하 정보 기반 납기 확인

- 서비스팀(PLM/ERP): 이력 관리 기반 고객 대응

이렇게 각 부서가 동일한 데이터 기반에서 일할 수 있어야 오류 없이 빠르게 대응할 수 있습니다. 핵심은, PLM에서 정의한 정보가 ERP에서도 똑같이 유지되는 것, 그게 바로 진정한 일관성입니다.

↑ 목차로 이동🏁마무리하며

PLM과 ERP는 시작도, 역할도, 사용하는 사람도, 필요한 정보도 다른 시스템 입니다. 하지만 제품 중심으로 생각하면, 결국 두 시스템은 한 몸처럼 움직여야 진짜 효과가 나옵니다.

✔ PLM은 생각하고 설계하고 기록하고

✔ ERP는 움직이고 만들고 실행하고

두 시스템을 따로가 아닌 연결된 하나의 흐름으로 설계하고 운영해야 합니다. 그게 곧 제품 경쟁력이고, 기업의 효율성을 높이는 가장 현실적인 방법이니까요.

'PLM' 카테고리의 다른 글

| PLM 사양 관리 모듈과 개발 속도, 품질, 규제 준수의 관계 (0) | 2025.05.12 |

|---|---|

| BOM이란? 제품 구조의 핵심을 이해하고 오류 없는 품질 관리로 나아가기 (0) | 2025.05.12 |

| 리비전? 아니면 신규 부품? Form·Fit·Function으로 구분하는 리비전 관리 (0) | 2025.05.10 |

| QTY, EA, PCS, PK: 물품, 품목 단위의 이해 (0) | 2025.04.02 |

| 데이터 관리부터 확장성까지, PDM과 PLM의 차이점 (0) | 2024.11.28 |

댓글